分类:论文范文 发表时间:2021-11-17 11:44

摘要:针对移栽机机械受激励产生振动影响取苗、顶苗工作稳定性的问题,该研究以2ZTT-2型顶夹式气动蔬菜移栽机为研究对象,对移栽机的振动特性进行研究。采用时频分析和功率谱密度分析相结合的方法,得到信号能量在时间轴以及频率轴上的分布特征,并运用锤击法,研究了不同工况下各测点主要频率与该测点代表运动部件的前5阶固有频率之间的对应关系。试验结果表明:取苗摆动装置运动、苗盘横移是移栽机的主要振源,取苗机械手开合、顶苗机构伸缩是振动的次要原因。振动信号频率主要分布在低频频率(0~10Hz)处,取苗摆动装置运动时加速度振动幅值为5.43m/s2,整机运转时为1.71m/s2,振幅下降了68.51%,并且移栽机取苗摆动装置运动所引起的主要振动频率(6.10Hz)与对应测点处的第5阶固有频率(6.25Hz)相近,发生了共振现象。研究结果可为移栽机振动特性分析、结构优化设计提供参考。

关键词:农业机械;振动;移栽机;锤击法;时频分析;功率谱密度;固有频率

0引言

农业机械作业时普遍存在振动剧烈现象[1-2],强烈的振动不仅易造成整机可靠性低及平均无故障作业时间短等问题,而且还影响操作员健康与舒适性[3-5],是制约国内外同类产品可靠性和舒适性发展的主要原因[6-8]。

1移栽机结构参数

该移栽机取苗装置主要由顶苗机构、取苗摆动装置、取苗机械手、苗盘输送装置等部分组成。该装置中的开合气缸、间隔气缸、摆动气缸、顶苗气缸和横移气缸分别实现取苗机械手的开合、取苗机械手间距的伸缩、取苗摆动装置运动、钵苗顶出以及苗盘的横移。其结构如图1所示,其主要性能参数如表1所示。工作时,顶苗气缸伸出,顶苗杆将钵苗顶出;然后取苗机械手的开合气缸动作,进行钵苗夹取;摆动气缸缩回,成排取苗机械手夹持钵苗摆到投苗位置,与此同时,顶苗气缸缩回,横移气缸伸出,取苗机械手间隔气缸伸出,使取苗机械手到达投苗位置时,机械手之间的间距能与下方的导苗筒间距一致;摆到投苗位置后,当导苗筒喂入栽植装置钵苗数与取苗数相同时,取苗机械手开合气缸缩回,苗爪张开,进行投苗。

2移栽机振源分析

移栽机是一个有限多自由度的弹性系统,在各种激振力的作用下产生振动与变形[27]。当激振频率与移栽机某部件的固有频率相同时,该部件会产生强烈的共振现象,造成机器损坏[28-29]。移栽机正常工作时,取苗摆动装置和其他关键运动部件之间相互配合工作,振动的产生主要由气缸控制各部件突然运动所造成。其中取苗摆动装置的运动如图2所示。可以实现取苗机械手在取苗和投苗之间往复运动。

3移栽机振动测试

3.1振动测试原理

移栽机振动检测是通过DH5902动态信号采集仪将安装在移栽机上的3向加速度传感器采集到的振动信号传送到动态信号分析系统中,并对振动信号依次进行时频分析及功率谱密度分析。

3.2试验设备及性能指标

移栽机振动测试系统主要由3向加速度传感器、动态信号采集仪与信号分析系统、笔记本组成,如图3所示。其中3向加速度传感器型号为356A16、灵敏度为100.1mV/g,量程范围为±50g;动态信号采集仪的通道数为20、采样带宽为16位100kHz。

3.3试验方案与测点布置

为了能准确反映该移栽机的振动特性,进行了预试验,预试验中选取测点1(苗盘输送装置支座)、测点2(滑轨底座)、测点3(取苗摆动装置支座)、测点4(取苗摆动装置挡板)、测点5(苗盘输送装置底座)、测点6(取苗机械手底部横梁)共6个测点和5种工况进行振动测试,具体布置方案如表2所示。

3.4振动信号采集

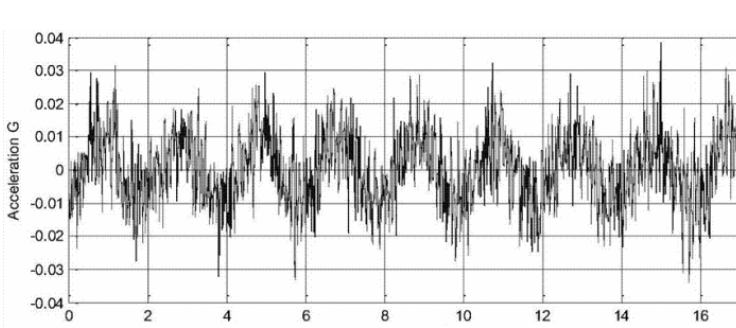

试验前将测点在对应位置进行标记,把传感器吸附在各测点处,将3向加速度传感器、动态信号采集仪、动态信号分析处理软件连接好。在安装时将传感器3个输出通道方向分别对应移栽机的前后、左右、上下3个方向。为了保证测试波形准确性,在DHDAS5902动态信号分析系统中设置采样频率5kHz,采样方式为连续采样,开启15个通道,每次采样前进行通道平衡清零操作,设置完成后进行信号采集。不同工况下各测点的时域信号如图5所示。

4结果与分析

4.1振动特性时域分析

以振动加速度均方根值(RMS)作为衡量振动强度大小的依据,可较好地反应结构振幅与能量强度,其计算如式(1)所示。

1)苗盘输送装置支座测点1在前3种工况下的振动加速度均方根变化不大,说明前3种工况对测点1造成的振幅大小相当,最大为0.11m/s2。而在工况4和工况5时,测点1在X,Y,Z方向振幅增加,工况5时振幅增加更为明显,在Z方向振幅达到了1.11m/s2。

2)滑轨底座测点2在工况1~工况4下的振幅相近,最大为0.09m/s2,说明前4种工况对测点2影响较小。整机运转工况5时,测点2在3个方向振幅明显增加,最大为0.23m/s2,说明整机运转相比其他部件运动对测点2影响更大。

4.2时频分析

传统的傅里叶变换适用平稳信号分析[30],由图5可知,本文试验测得的振动信号为非平稳信号。非平稳信号常用时频方法进行分析[31-32]。本文选取短时傅里叶变换(Short-TimeFourierTransform,STFT)、连续小波变换(ContinuousWaveletTransform,CWT)进行信号分析比较。

5锤击法试验

为检验试验部件是否存在局部共振现象,对各部件测点的振动数据及锤击激振响应进行分析。锤击法原理是通过力锤敲击结构被测点,通过力传感器和加速度传感器同时拾取激励信号φ(t)和响应信号γ(t),并对输出和输入的傅氏变换γ(ω)和φ(ω)做比值运算,得到其传递函数(频响函数),如式(5)所示,进而获得相应模态参数。本文采用多参考点测试方法,采样频率为12.8kHz,频率分辨率为0.38Hz,根据模态分析原理,每个测点重复5次试验。

结论

1)通过对移栽机振动检测分析,结果表明:取苗摆动装置、苗盘横移运动是该移栽机主要激振源;而取苗机械手开合、顶苗机构伸缩运动是造成该移栽机振动来源的次要因素。根据以上分析,顶夹式移栽机设计时应着重考虑取苗摆动装置的设计,在不影响工作效率的情况下,应尽量避免造成冲击,可以把摆动气缸改为曲柄摇杆机构驱动从而降低振动,提高移栽机工作可靠性。

2)单个部件运动与整机运转产生的振动情况:取苗摆动装置工作时,取苗摆动装置挡板(测点4)在Y方向上振幅为5.43m/s2,整机运转时,在Y方向振幅为1.71m/s2,振幅下降了68.51%左右,而取苗机械手开合、苗盘横移、顶苗机构伸缩等运动与整机运转状态下相比,造成的振幅大小相差不大。

3)连续小波变换分析得出移栽机的激振频率主要以低频为主,频率主要分布在低频0~10Hz处,不同工况下试验部件各测点前5阶固有频率与各测点代表部件主要振动频率相比,发现取苗摆动装置运动时,滑轨底座处的激励频率(6.10Hz)与该测点的固有频率(6.25Hz)相近,发生了共振现象。

[参考文献]

[1]王芬娥,曹新惠,郭维俊,等.联合收获机主驾驶座振动强度及其频率结构试验[J].农业机械学报,2007,38(4):62-65.WangFen’e,CaoXinhui,GuoWeijun,etal.Researchonvibrationstrengthandfrequencystructureofmaindriverseatofthewheatcombine[J].TransactionsoftheChineseSocietyforAgriculturalMachinery,2007,38(4):62-65.(inChinesewithEnglishabstract)

[2]MorvanO,EmmanuelF.Modelcorrelationandidentificationofexperimentalreducedmodelsinvibroacousticalmodalanalysis[J].JournalofSoundandVibration,2015,342:200-217.

[3]任尊松,刘志明.高速动车组振动传递及频率分布规律[J].机械工程学报,2013,49(16):1-7.RenZunsong,LiuZhiming.Vibrationandfrequencydomaincharacteristicsofhighspeedemu[J].JournalofMechanicalEngineering,2013,49(16):1-7.(inChinesewithEnglishabstract)

[4]TakashiF,EijiI,MuneshiM,etal.Collisionvibrationcharacteristicswithinterspaceinknifedrivingsystemofcombineharvester[J].EngineeringinAgriculture,EnvironmentandFood,2012,5(3):115-120.

耿令新,李康,庞靖※,金鑫,姬江涛

相关阅读

论文常识

期刊知识

著作出版

教材出书

专利申请

出版社